13 maio Gestão Visual para a Produção Enxuta

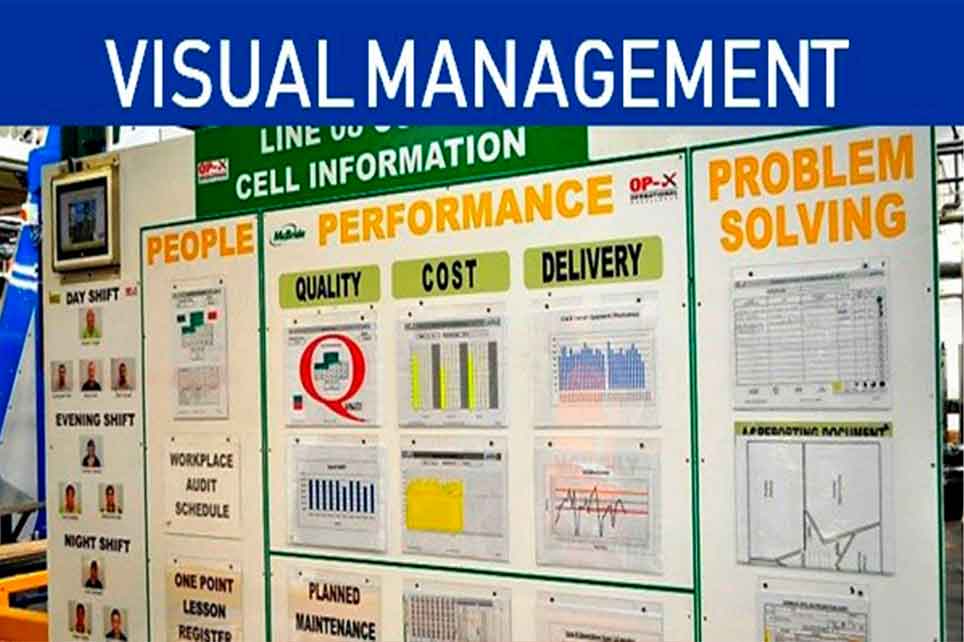

A implementação da produção enxuta exige estabilidade nos 5M’s, a estabilidade é fundamental para a obtenção de um ritmo de produção uniforme e sincronizado com a demanda, além disso, trata-se de um pré-requisito para a promoção sustentável das atividades kaizen. No gemba, irregularidades de todos os tipos surgem a cada dia. Só há duas situações possíveis lá: o processo está sob controle, ou, não está – o que indica problemas. A prática da gestão visual envolve a exibição clara do gembutsu, bem como gráficos, registros de performance, orientações, etc., de modo que todos lembrem sempre de suas metas de segurança, qualidade, entrega e produtividade.

Além disso, é fundamental que os problemas sejam visíveis no gemba, pois, se não for possível detectar as irregularidades, ninguém conseguirá controlar os processos. Portanto, o primeiro princípio da gestão visual é tornar os problemas visíveis – de modo que a ação corretiva comece imediatamente. Assim, com os problemas explícitos, os gestores podem detectá-los rapidamente e dar instruções no local e em tempo real. Dessa forma, se a primeira razão para a adoção da gestão visual é tornar os problemas visíveis, a segunda é ajudar os gestores a ficar em contato direto com a realidade do gemba – onde ocorre o gembutsu. A gestão visual é um método prático para verificar se tudo está sob controle e para gerar um alerta no momento em que ocorre um problema. Pode-se dizer que a gestão visual facilita atingir as metas no gemba pois a gestão e o controle dos processos ficam muito mais fáceis!

Nessa nova era marcada pelos avanços da tecnologia – e o fascínio geral por esse mundo tecnológico – os recursos visuais simples e de baixo custo utilizados na gestão enxuta podem, por desconhecimento, gerar algum tipo de “estranhamento”, porém, trata-se de uma das mais importantes e poderosas ferramentas para a implementação da produção enxuta. A realidade da fábrica está no gemba, não está no ERP da empresa ou em complexos relatórios – que, no máximo, são um retrato de um determinado momento – assim, a gestão deve ser feita no gemba, em momento real.

Outro importante aspecto é o envolvimento proporcionado pela gestão visual. Quando os colaboradores veem suas contribuições para o resultado da empresa e um senso de missão inspira a equipe, todos colaboram mais e o trabalho melhora muito. Esse conceito é tão simples que, às vezes passa desapercebido, mas faz parte do desenvolvimento das pessoas, da criação de um ambiente altamente produtivo e, em última instância, de um sistema produtivo que passa a ser um diferencial competitivo da empresa. Não podemos esquecer que as ferramentas visuais demonstram enorme poder para orientar as melhorias, assim, são fundamentais para a criação de uma cultura de resolução de problemas e melhoria contínua – a “alma” do Lean System.

Quando vamos ao gemba, a gestão visual fornece medidas de desempenho. A exibição de padrões de trabalho na frente do posto de trabalho é a gestão visual. Esses padrões lembram o funcionário a maneira certa de fazer as tarefas e, também, permitem ao gestor verificar se o trabalho é executado da forma correta. Além disso, as metas e o andamento da produção ficam expostos em quadros de gestão visual para alertar quanto a necessidade de providências a fim de assegurar o cumprimento dos prazos e das metas – lembrando que, se os operadores não concluem suas tarefas no tempo de ciclo, não podemos esperar atingir a meta de produção do dia.

Gestão visual nos 5M’s

No gemba, a administração deve gerir os 5M’s: mão-de-obra, máquinas, materiais, métodos e medições. Qualquer alteração relacionada com as condições de 5M deve ser exibida visualmente.

Mão-de-obra

– Como está o moral dos colaboradores?

– Qual o nível de capacitação do pessoal?

– O trabalho está sendo executado de forma correta?

– Tenho estabilidade de mão-de-obra?

Máquina

– A máquina está fabricando produtos conforme especificado?

– Tenho um elevado índice de OEE?

– Os planos de manutenção, preventiva ou produtiva total, estão claros e cada atividade tem a indicação de status correspondente?

– Tenho estabilidade de máquina?

Materiais

– Os materiais estão de acordo com os padrões?

– O volume de produção está de acordo com o planejado; de acordo com a demanda?

– O local de armazenamento, com devido endereçamento, está claramente marcado, junto com o nível de estoque e o número de itens?

– Tenho estabilidade de materiais?

Métodos

– O trabalho é executado de forma correta? Isso fica claro com o uso de documentos criados para o Trabalho Padronizado que são fixados nos postos de trabalho. Esses documentos devem mostrar a sequência de trabalho, tempo de ciclo, estoque padrão, itens de segurança, critérios de controle da qualidade e o que fazer quando surgir variabilidade.

– Tenho estabilidade de método? O Trabalho Padronizado existe e é funcional na minha área?

Medições

– O processo está funcionando perfeitamente? As faixas de operações seguras devem estar claras de forma que seja fácil verificar o valor medido e comparar com a faixa de valores aceitáveis.

– A fábrica está evoluindo? Quais são os projetos de melhoria (kaizen) idealizados e qual o status de cada um?

– Gráficos de tendência devem estar no gemba para mostrar a programação da produção, o status da produção, as metas de produtividade, a redução nos tempos de set-up, eventuais ocorrências de acidente de trabalho e não conformidades.

Definição de metas

O terceiro objetivo da gestão visual é esclarecer as metas de melhoria. Um dos mais poderosos efeitos da gestão visual é promover o envolvimento das pessoas, as metas ficam claras, o acompanhamento é periódico e o trabalho evolui até que sejam atingidos os resultados – que são reconhecidos e comemorados. Os números por si só não são suficientes para motivar as pessoas. Sem as metas, os números não sobrevivem.

As atividades kaizen se tornam importantes nas mentes das pessoas do gemba à medida em que percebem que suas atividades se relacionam com a estratégia corporativa – o sucesso ou fracasso da empresa, a manutenção dos empregos, e, a participação nos resultados dependem do trabalho de cada um – então, quando isso acontece, um senso de missão é transmitido e absorvido pelo pessoal. A partir desse ponto, basta uma gestão competente e provida dos valores éticos e morais necessários para que a empresa comece a apresentar resultados até então inimagináveis.

Assim, fica claro que a gestão visual, com suas ferramentas simples, práticas e de baixo custo, é fundamental para a padronização, o envolvimento das pessoas e a construção do ambiente necessário à implementação da produção enxuta – seguindo as orientações do sr. Taiichi Ohno, principal “arquiteto” do Sistema Toyota de Produção (TPS), que citava a importância de criar um sistema nervoso “autonômico” na empresa de forma que a mesma possa responder rapidamente a qualquer problema (assim como o corpo humano responde de maneira rápida a qualquer situação de perigo). Para seguir as palavras do sr. Ohno devemos construir os pilares do TPS: Just in Time e Jidoka. Em ambos, a gestão visual e suas ferramentas são de grande importância, dessa forma, não é exagero afirmar que a implementação de um sistema de gestão visual inteligente é fundamental para o sucesso no projeto de conversão do sistema de produção convencional para a produção enxuta.

Grande abraço e sucesso na sua jornada Lean!